Je nach Größe des Unternehmens geben die Fleischereien in Deutschland jährlich zwischen 3 und 8 Prozent ihres Umsatzes für Energie aus. Kleinere Betriebe haben häufig anteilig höhere Energiekosten zu tragen, bei größeren Unternehmen ist der Anteil aufgrund von Skaleneffekten geringer. Wie Fleischereien Energie sparen können und wie der Energeiträger Gas dabei helfen kann, erfahren Sie hier.

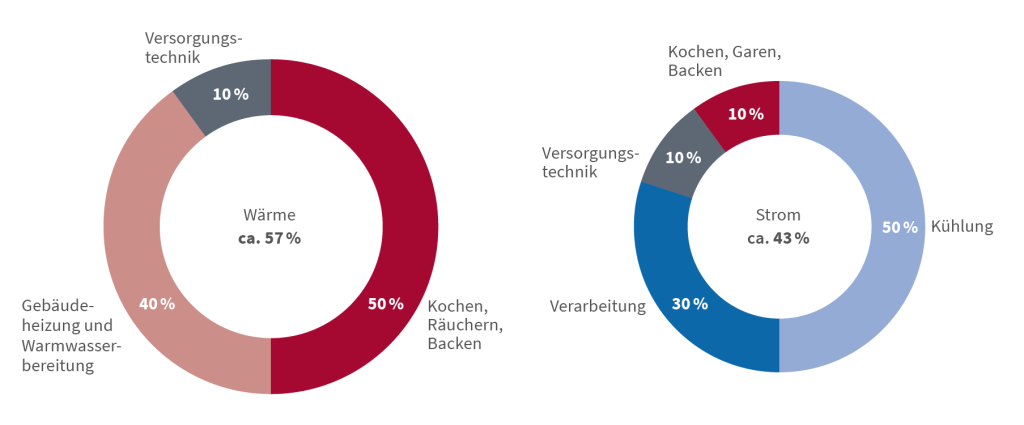

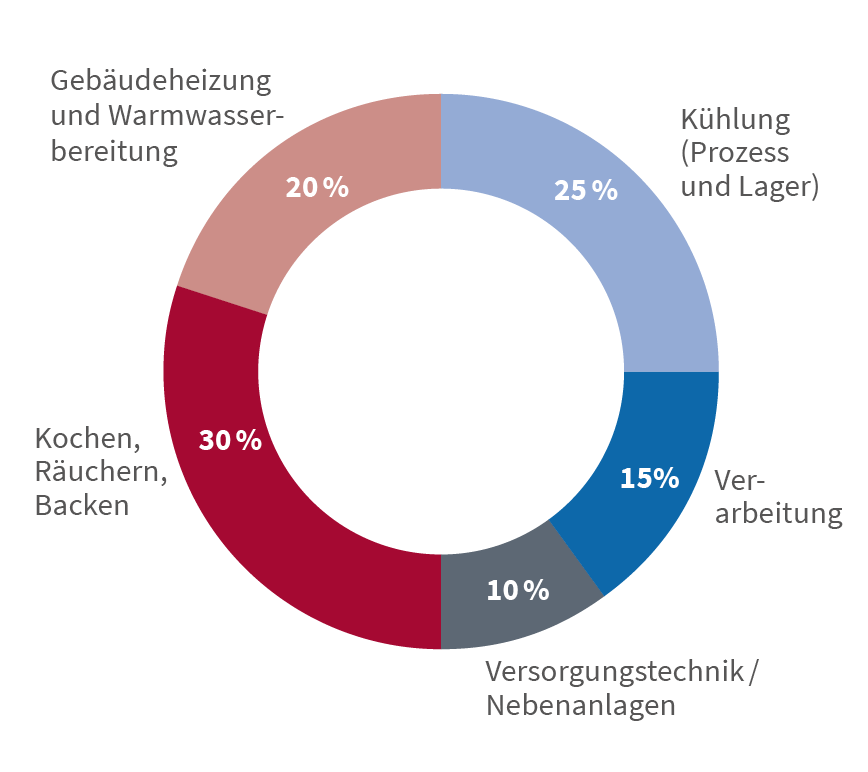

Fleischereien wenden jährlich zwischen 3 und 8 Prozent ihres Umsatzes für Energie auf. Über die Hälfte der benötigten Energie wird zur Erzeugung von Prozess- und Heizwärme aufgewandt. Dieser hohe Anteil resultiert aus der Tatsache, dass das Garen von Wurst- und Fleischwaren einen wesentlichen Bestandteil des Fleischereiprozesses ausmacht. Die meisten Garmethoden (Kochen, Backen, Braten, Dämpfen) können wiederum als energie- und insbesondere wärmeintensive Prozesse eingestuft werden.

Neben dem Garen entfällt ein großer Teil des anfallenden Wärmebedarfes auf die Bereitstellung von Heizwärme und Warmwasser. Letzteres wird in Fleischereien sowohl während der Fleischverarbeitung als auch für Reinigungszwecke (erhöhte Hygieneanforderungen) in besonderem Maß benötigt. Für die Bereitstellung von Wärme ist es grundsätzlich immer sinnvoll, einen Brennstoff zu verwenden, welcher direkt in Wärme umgewandelt werden kann.

Neben Wärme fallen in Fleischereibetrieben auch andere Energiebedarfe im Rahmen der Kälteerzeugung (Waren und Räumlichkeiten) sowie der Verarbeitungsprozesse (Betrieb von Maschinen z. B. Kutter, Füller, Tumbler) und Versorgungstechnik (z. B. Beleuchtung, RLT-Anlagen, Fahrstühle, Spül- und Waschmaschinen) an. Diese Energiebedarfe werden in der Regel auf elektrischem Wege gedeckt.

Betrachtet man den Gesamtenergiebedarf, zeigt sich, dass neben Garprozessen, Heizen und Warmwasserbereitung die Kühlung mit rund einem Viertel einen nennenswerten Teil am Gesamtenergieverbrauch ausmacht. Die verbleibenden 25 Prozent entfallen auf Verarbeitungsprozesse und Versorgungstechnik.

Gesamtenergiebedarf in Fleischereien (nur als Orientierungshilfe). Die tatsächlichen Energieverbräuche sind individuell zu berechnen bzw. messtechnisch zu erfassen.

Besonders ist im Fleischereihandwerk der ungleichmäßige Verlauf des Energiebedarfs über eine Woche hinweg: Vor allem in kleinen und mittleren Betrieben ist der Energieverbrauch an den sogenannten „Wursttagen“ zu Beginn der Woche signifikant höher: Während dieser Zeit finden die wärmeintensivsten Arbeitsprozesse statt. Am Mittwoch ist der Verbrauch deutlich niedriger und steigt am Donnerstag und Freitag wieder etwas an.

Die Möglichkeiten zur Reduktion der Energiebedarfe in Fleischereien sind vielfältig. Einige dieser Möglichkeiten können sogar ohne zusätzliche Investitionen ausgeschöpft werden. So kann sich die Optimierung der Arbeitsabläufe und eine gute Planung der Produktionsräume positiv auf das Betriebsergebnis auswirken. Auf unserer Themenseite Energieeffizienz finden Sie noch mehr Informationen rund um das Energie sparen.

Die maximale Warmwassertemperatur auf 65 °C reduzieren

Deckel und Türen von Kesseln, Koch-, Universal- und Kälteanlagen geschlossen halten

Anlagenauslastung von Koch- und Kühlgeräten erhöhen bzw. optimieren

Wartungs- und Pflegeintervalle der Geräte beachten (Reinigung, Abtauen, Entkalken etc.)

Geräteaufstellung optimieren: Heizende und kühlende Geräte getrennt platzieren, Kälteanlagen in kühler Umgebung und bei geringer Staub- und Pollenbelastung aufstellen

Geräte produktionsgerecht einstellen und nach Betriebsschluss ausschalten

Temperaturniveau und Betriebszeiten der Heizung an tägliche und saisonale Unterschiede anpassen

Überlegte Routenplanung und energiesparendes Fahren bei der Auslieferung

Schulung der Mitarbeiter zum energiesparenden Verhalten (Beleuchtung, Lüftung, Geräte, An- und Auslieferung)

Für die energetische Optimierung von Fleischereien stehen auch eine Reihe von gerätetechnischen Maßnahmen zur Verfügung:

Installation effizienter Fleischerei- und Prozesstechnik

Nutzung von hausinternen Abwärmepotenzialen

Reduktion thermischer Verluste

Effizienzsteigerung im Bereich von Querschnittstechnologien

Effizienzsteigerung durch Regelungstechnik

Nutzung Erneuerbarer Energien

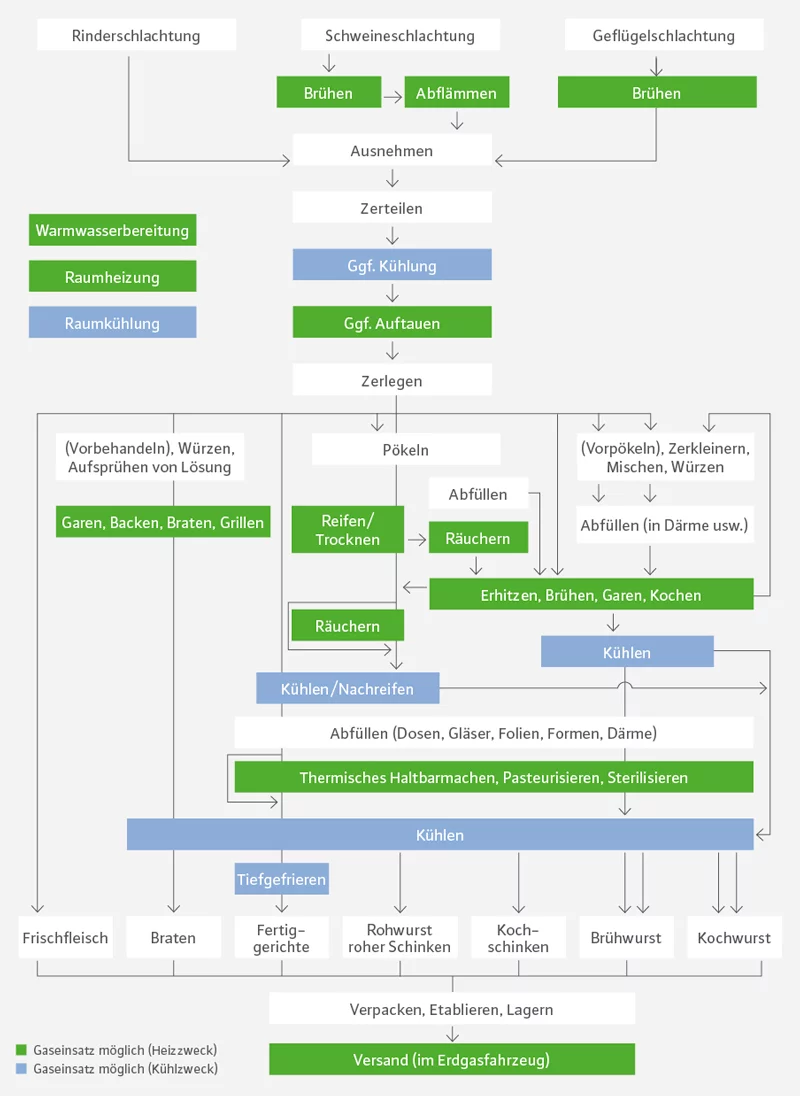

Gas spielt bei der Fleischerzeugung bzw. der Fleisch- und Wurstverarbeitung eine wichtige Rolle: als Energie zum Brühen und Flämmen bei der Schlachtung sowie zum Garen, Braten, Kochen, Grillen und Backen zum Beispiel in Brat- und Backanlagen oder im Kochkessel.

Auch bei der Rauchgasreinigung kann Gas zum Einsatz kommen, ebenso beim Heizen, Kühlen, Klimatisieren und Reinigen sowie auch zum Transport. Für die verschiedenen Schritte im Prozess der Fleisch- und Wurstverarbeitung existiert ein breites Angebot an Geräten und Systemen. Informieren Sie sich auch über die Vorgaben zur Aufstellung von Geräten und Feuerstellen in Fleischereien.

Decken Sie Ihren Bedarf an Strom und Prozesswärme mit Hilfe einer stromerzeugenden Heizung bzw. eines Blockheizkraftwerks mit Gas als Energieträger

Gleichzeitigen Bedarf an Wärme und Kühlung können Sie mit einer Gaswärmepumpe decken. Diese lässt sich auch sehr gut mit Kältemaschinen kombinieren.

Charakteristisch für Fleischereien ist der hohe Bedarf an Warmwasser, sei es zum Brühen und Kochen oder für die Reinigung. Nutzen Sie einen Warmwasserspeicher, um den stoßweise auftretenden Bedarf an Warmwasser zu bedienen.

Gas-Technologien für Ihren Fleischereibetrieb sind platzsparend und umweltschonend.

Handbuch zu gasbasierten Geräten zum Brühen, Garen, Braten und Backen in Ihrer Fleischerei

Steffen Papendorf, Geschäftsführer Neumarkt-Fleischerei, und Sandro Schmidt, Planungsbüro Zwo S., in der Kühlanlage mit Wärmerückgewinnung (Quelle: EMB Energie Mark Brandenburg GmbH)

Die Neumarkt-Fleischerei vertreibt in ihren sieben Filialen im Süden Brandenburgs über 200 regionale Produkte. 2016 wurde die Filiale in Jüterbog für ihre Kälteanlage für den Energieeffizienzpreis des Landes Brandenburg nominiert.

Die Fleischerei setzt auf eine Kühlanlage mit integrierter Wärmerückgewinnung. Statt die beim Kühlen anfallende Abwärme ungenutzt entweichen zu lassen, wird diese jetzt in einen Pufferspeicher geleitet und steht als Heizwärme oder zur Warmwasserbereitung zur Verfügung.

In der Fleischerei in Jüterbog stammen inzwischen 42 Prozent der für Heizung und Warmwasser benötigten Energie aus der Wärmerückgewinnung. Den Großteil der benötigten Energie stellt Erdgas bereit. Durch die Wärmerückgewinnung verringern sich nicht nur die Energiekosten, auch die Umwelt wird durch das innovative Verfahren geschont.

Vorgaben für die Aufstellung von Geräten und Feuerstellen

Die wichtigsten Richtlinien und Vorschriften für Fleischereien

Überblick über die wichtigsten gasbasierten Geräte für die Fleischerei

Für Ihre allgemeine Kontaktanfrage füllen Sie bitte das nachstehende Formular aus. Wir werden uns anschließend mit Ihnen in Verbindung setzen. Ihre Anfrage wird selbstverständlich vertraulich behandelt.