Start / Gewerbe / Energieeffizienz in der Textilreinigung / Dampferzeugung

Eine gute Möglichkeit der Erzeugung von Dampf im Textilreinigungsgewerbe bieten gasbeheizte Schnelldampferzeuger. Schnelldampferzeuger haben sich vor allem in Reinigungs- und Wäschereibetrieben bewährt. In größeren Betrieben werden häufig die etwas trägeren, aber leistungsstärkeren Wasserraumkessel eingesetzt. Im Folgenden werden einige Hinweise auf den Einsatz von gasbeheizten Schnelldampferzeugern gegeben und die beiden Maschinentypen vorgestellt und verglichen.

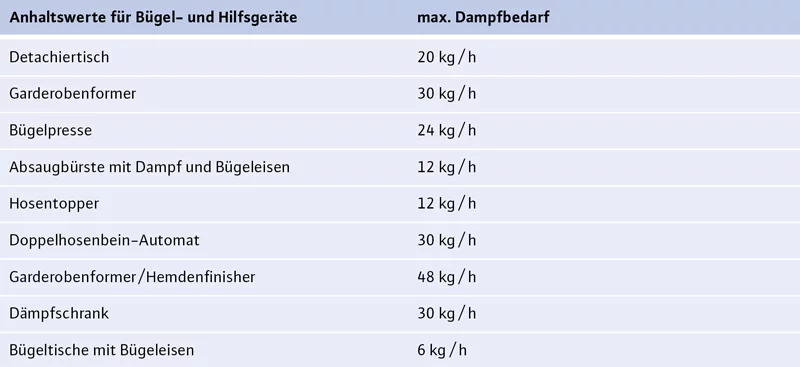

Je Kilogramm Trockenware (TrW) Textilien werden in den Reinigungsmaschinen ca. 0,7 bis 0,9 kg Dampf benötigt. Der Dampferzeuger sollte mindestens auf 75 Prozent des maximalen Dampfbedarfs (Anschlusswert) dimensioniert werden. Der Anschlusswert beträgt ca. 8 kg Dampf / kg TrW. Neben den eigentlichen Reinigungsmaschinen werden zahlreiche andere Dampfverbraucher in einer Textilreinigung betrieben, deren Verbrauchswerte wie folgt abgeschätzt werden können:

Zur Erzeugung kleiner bis mittlerer Dampfmengen in Textilreinigungsbetrieben werden meist erdgasbeheizte Schnelldampferzeuger eingesetzt. Die Vorteile der Schnelldampferzeuger bestehen in der geringen Baugröße und der schnellen Bereitstellung von Dampf in der geforderten Druckstufe. Wasserraumkessel benötigen mehr Platz als Schnelldampferzeuger und brauchen deutlich länger, bis der erste Dampf verfügbar ist. Daher werden Schnelldampferzeuger über Nacht abgeschaltet und am Morgen bei Betriebsbeginn wieder in Betrieb genommen, während Wasserraumkessel permanent unter Druck stehen müssen. Damit kann ein erhöhter Aufwand in Form von Betriebskontrollen während der Nachtstunden und am Wochenende einhergehen. Ferner unterliegen die größeren Wasserraumkessel der Prüfpflicht durch eine Prüfanstalt (z. B. TÜV).

Die Aufheizzeit und der Beobachtungsaufwand bei Wasserraumkesseln richten sich nach der Größe des Dampfraumes. Schnelldampferzeuger unterliegen aufgrund des geringen Dampfraumes keiner Überwachungspflicht. Diese hauptsächlich als stehende Kessel ausgeführten Dampferzeuger besitzen aufgrund ihrer Größe ein geringes Wasservolumen innerhalb des Apparates mit entsprechender Dampfspeicherfähigkeit.

Bei einem plötzlichen Dampfbedarf sinkt der Dampfdruck am Dampferzeuger kurzzeitig. Durch die Erhöhung der Verbrennungsleistung wird eine größere Dampfmenge erzeugt und der Dampfdruck in kurzer Zeit wieder auf den Sollwert angehoben. Zur nachträglichen Erhöhung der erzeugten Dampfmenge wird meist die Aufstellung eines zusätzlichen Dampferzeugers betrachtet. Die Frage eines zusätzlichen Abgasschornsteins ist mit den Überwachungsorganisationen (Schornsteinfeger, TÜV) zu klären.

Bei einigen Maschinen wird ein Teil des Dampfes an die Umgebung abgegeben (Finisher, Bügeleisen). Dieser Wasserverlust muss durch die Zugabe von Weichwasser ersetzt werden. Dieses Weichwasser nennt man Kesselspeisewasser oder Zusatzwasser. Mit dem in das Kesselspeisewassergefäß nachgefüllten Weichwasser gelangen gelöste Gase (z. B. Stickstoff, Kohlendioxid, Sauerstoff) in die Dampfanlage. Diese Gase verschlechtern den Wärmeübergang in den Dampfverbrauchern und führen zur Korrosion an den dampfberührten Anlagenoberflächen. Zur Verringerung der Konzentration gelöster Gase erfolgt im Kesselspeisewasserbehälter eine Teilentgasung. Die Löslichkeit der Gase im Wasser nimmt mit Erhöhung der Wassertemperatur stark ab. Beim Sieden des Wassers sind die Gase fast vollständig entwichen. Deshalb ist die Fahrweise des Speisewasserbehälters mit einer Temperatur größer 80 °C für die Lebensdauer der Gesamtanlage sehr wichtig.

Effizient im Gewerbe: Einsatz von Gas in Textilreinigungen

Handbuch zu gasbasierten Geräten und einem effizienten Energieeinsatz

Bei Wäschetrocknern wird der Dampf bei einem Druck von 6 bis 12 bar eingesetzt. Der Dampf verbleibt jedoch im System und wird nach der Kondensation infolge der Abkühlung im Wäschetrockner durch Kondensatleitungen abgeführt. Die Abfuhr des flüssigen Kondensats aus dem Dampfraum der Maschine erfolgt durch Kondensatableiter. Diese lassen nur Wasser, jedoch keinen Dampf passieren. Das im Wäschetrockner entstehende Kondensat steht ebenfalls unter diesem Druck und hat die zu diesem Druck gehörende Siedetemperatur von weit über 100 °C.

Das gebildete Kondensat wird automatisch über Kondensatableiter in die Kondensatleitung übergeben. Beim Öffnen des automatischen Kondensatableiters gelangt das sehr heiße Kondensat aus einem Raum mit hohem Druck in einen Raum mit (nahezu) Umgebungsdruck. Das zuvor im Gleichgewicht mit dem hohen Druck flüssige Kondensat ist für den geringeren Druck viel zu heiß (überhitzt) und beginnt zu kochen. Es werden in der Kondensatleitung so lange große Mengen Dampf frei, bis das Kondensat durch Verdampfen auf die zum Umgebungsdruck passende Temperatur von ca. 100 °C abgekühlt ist.

Fällt viel Kondensat aus Dampfverbrauchern mit hohen Dampfdrücken an, kann die Temperatur des Speisewassers auf über 100 °C ansteigen. Dieser Temperaturanstieg ist auch beim Auftreten eines Defekts am Kondensatableiter zu beobachten. Wertvolle Wärmeenergie geht bei dieser Fahrweise an die Atmosphäre verloren. Diese überschüssige Wärmeenergie lässt sich unter Umständen aber zum Betrieb von Dampfverbrauchern einer geringeren Druckstufe nutzen. Hierfür sind für den konkreten Anlagenbestand Wärmebedarfsbilanzen zu erstellen, um eine sinnvolle Nutzung der Kondensatwärme zu ermöglichen.

In diesem Zusammenhang muss auf mögliche Probleme der Kesselspeisewasserpumpe hingewiesen werden. Diese Pumpe benötigt mit steigender Wassertemperatur und steigender Fördermenge einen höheren Vordruck zur Vermeidung von Kavitation (spontanes Verdampfen des Wassers im Ansaugbereich infolge eines Unterdrucks). Durch das Auftreten von Kavitation in der Speisepumpe werden Bauteile geschädigt und wiederholte Pumpenreparaturen sind die Folge. Die Kavitation kann durch den Einsatz von Kleinkreiselpumpen, zur Vordruckerhöhung auf 1 – 1,5 bar, vor der Kesselkreiselpumpe vermieden werden.

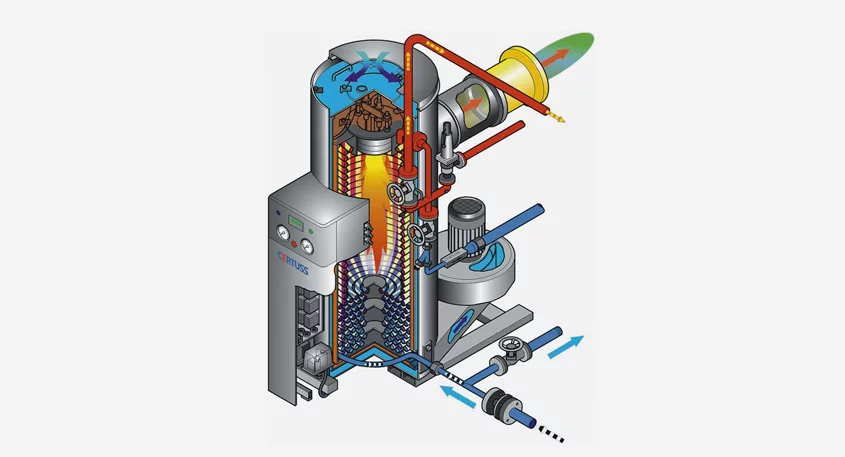

Merkmal: beheizte Rohrschlange (kleiner Dampfraum, sehr kleiner Wasserraum)

Bei den Schnelldampferzeugern mit Heizschlange handelt es sich ausschließlich um Wasserrohrkessel (Heizschlange). Das Speisewasser wird über eine Kolbenpumpe der Heizschlange zugeführt. Innerhalb des Rohrsystems erfolgt die Verdampfung des eingespeisten Wassers in einer Richtung.

Schnelldampferzeuger mit Heizschlange passen sich flexibel an die jeweils benötigte Dampfleistung an. Die Menge des aus dem Speisewasserbehälter in das Rohrsystem eingespeisten Speisewassers entspricht der tatsächlich für die Anwendung erforderlichen Dampfleistung. Saubere, von oben angesaugte Verbrennungsluft wirkt der Heizraumstauwärme entgegen. Die Luft zirkuliert in drei Kammern (Hauptverbrennungskammer, innere Luftisolierung, äußere Luftisolierung).

Das Heizsystem ist häufig senkrecht konstruiert. Das bewirkt eine gleichmäßige Wärmeübertragung auf das Rohrsystem. Bei einer waagerechten Bauweise steht dem der eigene thermische Auftrieb der Heizflamme entgegen. Die bei der Verbrennung von Öl und Gas unvermeidlich anfallenden Rückstände wie Staub usw. werden beim senkrechten Rohrsystem im Abgas mitgerissen. Sie fallen zum Kesselboden. Dort sind sie bei Bedarf über eine gut zugängliche Reinigungsöffnung leicht entfernbar. Im Gegensatz dazu führen bei waagerechten Heizsystemen die Rückstände zu Ablagerungen auf den Rohren.

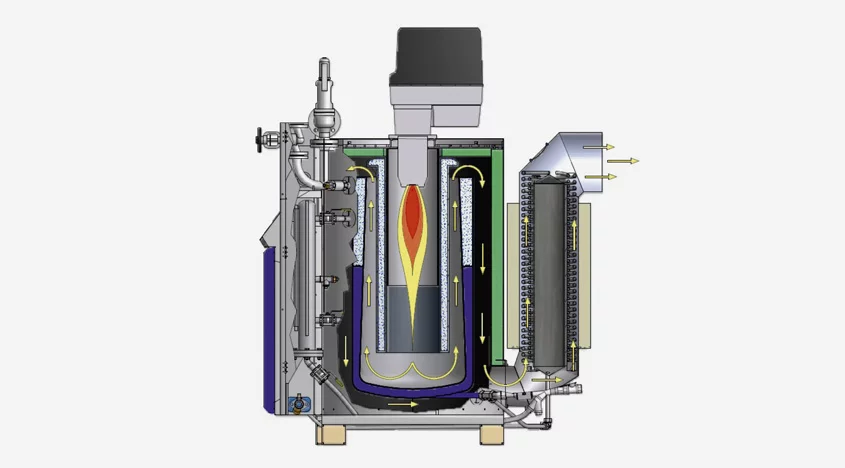

Merkmal: keine Rohrschlange (kleiner Wasserraum, größerer Dampfraum)

In Abhängigkeit vom Wasserstand im Verdampfungssystem füllt die Kesselpumpe das Speisewasser durch den Economiser nach. Der Brenner wird abhängig vom Dampfdruck gesteuert. Eine mehrzügige Rauchgasführung überträgt die Wärme vom Rauchgas über das Verdampfungssystem auf das Wasser. Im Economiser wird im Gegenstrom zusätzlich Wärme aus dem Rauchgas auf das Frischwasser übertragen. Im inneren Teil des Verdampfungssystems wird der Dampf getrocknet.

Diese Dampfkessel haben Leistungen von 100 kg/h bis 560 kg/h und werden mit Öl oder Erdgas beheizt. Dafür kommen Industrie-Standardbrenner zum Einsatz. Diese Größen sind in Deutschland und vielen anderen Ländern genehmigungsfrei. In Deutschland besteht bis zu einer Dampfleistung von 600 kg/h keine Überwachungspflicht durch ZÜS (TÜV). Es handelt sich um ein robustes Verdampfungssystem in der Bauform eines kleinen Wasserraumkessels (keine Rohrschlange) mit integrierter Kreiselpumpe als Kesselpumpe.

Ein Economiser ist ein Wärmetauscher, der die Restenergie der Rauchgase zur Aufwärmung von Speisewasser nutzt. Er wird rauchgasseitig zwischen dem Dampferzeuger und dem Kamin angeschlossen. Auf der Wasserseite wird der Economiser zwischen der Kesselspeisepumpe und dem Druckkörper angeschlossen. Das zu erwärmende Wasser fließt im Gegenstrom zu den zu kühlenden Rauchgasen.

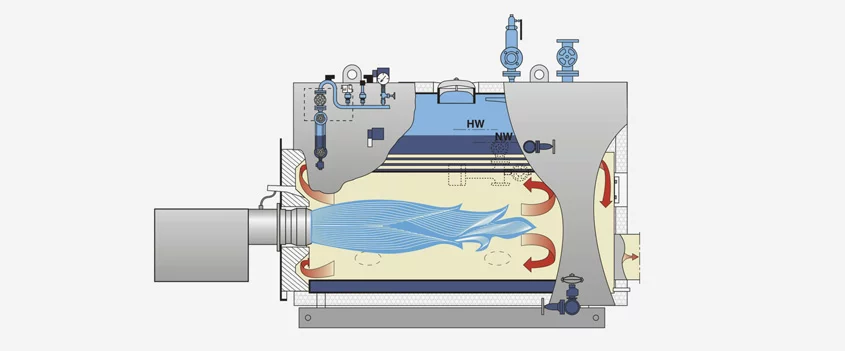

Großwasserraumkessel sind Flammrohr-Rauchrohrkessel, deren Rohre von Rauchgasen durchströmt und vom Kesselwasser umströmt werden. Eingesetzt werden diese Kessel überall dort, wo Heißwasser oder Dampf in gleichbleibender Qualität und nahezu gleichbleibender Menge benötigt wird. Grundlagen heutiger Großwasserraumkessel sind Flammrohr-Rauchrohrkessel entweder mit hinterer Rauchgaswendekammer oder mit Rauchgaswendung im Feuerraum.

Im zylindrisch liegenden Druckkörper sind Flammrohr, innenliegende wasserumspülte hintere Rauchgaswendekammer, erster Rauchrohrzug und zweiter Rauchrohrzug strömungsoptimiert angeordnet. Großwasserraumkessel haben einen großen Dampfvorrat, um auch während plötzlicher Verbrauchsspitzen sicher genügend Dampf zur Verfügung stellen zu können.

Wasserraumkessel sind auf Dauerbetrieb ausgelegt (Kraftwerke). Daher kommen sie nur bei großen Wäschereien mit kontinuierlichem Dampfverbrauch (Waschstraßen) in Frage. Kleinere Wäschereien haben einen zu unsteten Dampfbedarf. Darüber hinaus benötigen Wasserraumkessel relativ lange, um den ersten Dampf bereitzustellen. Die zum Aufheizen benötigte Energie geht bei nicht-kontinuierlichem Betrieb bei jedem Ausschalten verloren. Daher kommen fast nur Einrichtungen mit einem permanenten Dampfbedarf oder mindestens zweischichtigen Betrieb als Nutzer in Frage.

Der Einsatz von Erdgas als Energieträger in der Textilreinigung kann zur Verminderung des Primärenergieeinsatzes führen. Insbesondere direkt beheizte Maschinen wie Wäschetrockner können den Energiebedarf um bis zu 30 Prozent reduzieren. Auch mit dem aus Erdgas erzeugten Energieträger Dampf können Kosten eingespart werden. Daher besteht das Bestreben, direkt gasbeheizte oder dampfbeheizte Maschinen (mit zentralem, erdgasbeheiztem Dampferzeuger) auch in der Textilreinigung einzusetzen.

Die Einsatzmöglichkeiten von Erdgas in der Textilreinigung sind begrenzt, da in der Reinigung verwendete Lösungsmittel (häufig auf Basis verschiedener Alkohole) brennbar und leicht flüchtig sind. Somit ist offenes Feuer, wie es in direkt gasbeheizten Maschinen genutzt wird, nicht gestattet. Die Brandgefahr führt dazu, dass gasbeheizte Wäschetrockner oder Dampferzeuger in separaten Räumen stehen müssen und somit in kleineren Textilreinigungen aus Platzmangel eher selten anzutreffen sind.

* Die aufgeführten Nachteile können durch Zusatzinvestitionen teilweise gemindert werden, z. B. durch:

Zu beachten ist: Für die Dampfkesselplanung und den Einsatz von Zusatzeinrichtungen ist immer eine entsprechende Fachperson zu Rate zu ziehen!

Kleines Glossar zu den Fachbegriffen in der Textilreinigung

Wie Sie durch moderne Energieeffizienz-Maßnahmen die Energiekosten senken.

Wissenswertes über die Maschinen und Lösungsmittel in der Textilreinigung

Für Ihre allgemeine Kontaktanfrage füllen Sie bitte das nachstehende Formular aus. Wir werden uns anschließend mit Ihnen in Verbindung setzen. Ihre Anfrage wird selbstverständlich vertraulich behandelt.