Start / Gewerbe / Energieeffizienz in der Textilreinigung / Textilreinigungsmaschinen

Überblick über gasbasierte Maschinen und Geräte für die Textilreinigung

Zum Schutz des Bodens und der Gewässer vor Lösungsmittelverunreinigungen

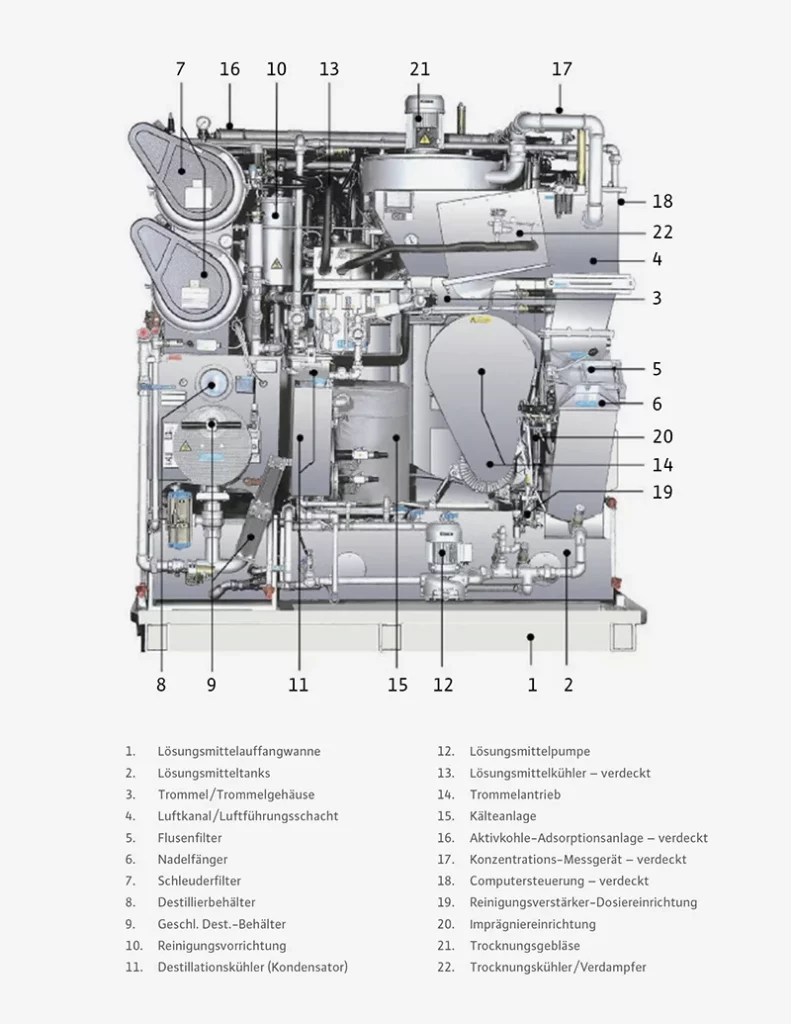

Zur Lösungsmittelbevorratung: Der Reintank dient zur Aufnahme des destillierten Lösungsmittels. Darüber hinaus verfügt die klassische Textilreinigungsmaschine über einen oder mehrere Zwischentanks, die das Lösungsmittel nach dem Filterkreislauf aufnehmen.

Zur Warenaufnahme für den Reinigungs- und Trocknungsvorgang. Die Ware selbst befindet sich in einer perforierten Edelstahltrommel, die sich in diesem Gehäuse dreht und in der Trommelgehäuserückwand gelagert ist. Das Lösungsmittel tritt am Zulaufanschluss ins Gehäuse ein und fließt zum Nadelfänger ab.

Das Füllverhältnis ist die Relation zwischen Füllmenge (in kg) und Füllraum (in l) der Trommel. Als Anhaltswert gilt: 1 : 20. Die Mechanik wird beeinflusst, wenn die Maschine unterbeladen oder maximal beladen wird.

Das Flottenverhältnis gibt an, wie viel Lösungsmittel für 1 kg Ware in die Maschine gegeben wird. Ein Flottenverhältnis von 1:5 bedeutet das Verhältnis von 1 kg Ware zu 5 l Lösungsmittel. Gebräuchliche Flottenverhältnisse sind:

Das Flottenverhältnis stellt eine weitere Möglichkeit dar, die Mechanik zu beeinflussen.

Dient zur Trocknungsluftführung und Aufnahme der Wärmetauscher und des Gebläses.

Schützt Trocknungskühler / Wärmetauscher, Gebläse, Luftführung und gereinigte Ware vor Verflusung.

Schützt Pumpe, Ventile und Rohrleitungen vor Verstopfung und Beschädigung. Aus der Trommel ablaufendes Lösungsmittel passiert zunächst das Nadelfängersieb und wird von den groben Verunreinigungen befreit, bevor es zum Trommelauslaufschieber bzw. zur Lösungsmittelpumpe gelangt. Gemäß 2. Bundes-Immissionsschutz Verordnung (2. BImSchV) müssen die Rückstände dem Nadelfänger getrocknet entnommen werden.

Dient zur Lösungsmittelfiltrierung. Die Aufgabe des Filters ist es, unlöslichen Pigmentschmutz wie Ruß, Metallabrieb, Straßenstaub usw. möglichst schnell aus der Reinigungsflotte zu entfernen.

Dient zur Trennung von Schmutz und Lösungsmittel durch Verdampfung. Um PER zu destillieren, benötigt man eine Destillationstemperatur von 121 °C. Da diese Temperatur über der Siedetemperatur von Wasser liegt, wird dies auch verdampft. Die Beheizung des Destillierbehälters erfolgt indirekt entweder

Lösungsmittelgase werden im Destillationskühler kondensiert und abgekühlt.

Lösungsmittelpumpe dient zum Lösungsmitteltransport.

Dient der individuellen Lösungsmittelkühlung.

Dient zur Trocknungsluftkühlung, Lösungsmittelkondensierung und Trocknungslufterwärmung.

Die Luft in der Maschine zirkuliert. Sie wird erwärmt, durchströmt das Gewebe und nimmt das verdunstende Lösungsmittel auf. In einem Kühler sinkt die Lufttemperatur und das Lösungsmittel kondensiert. Zur Energieeinsparung wird mit der bei der Kühlung entstehenden Abwärme die Luft vor Eintritt in die Maschine erwärmt.

Anfang der 90er Jahre entstanden die ersten chemischen Reinigungen, die bei der Reinigung der Textilien das alternative Lösungsmittel der aliphatischen Kohlenwasserstoffe verwendeten. Bei diesem Lösungsmittel, kurz KWL genannt, handelt es sich um eine Flüssigkeit mit biologisch abbaubaren Wirkstoffen, die eine ökologisch unbedenkliche Art der sanften Reinigung für nicht mit Wasser waschbare Garderobe gewährleistet.

KWL-Maschinen arbeiten in der Regel nach dem Zweibad-Verfahren aus dem Arbeits- und Reintank. Ein gewisser Flottenanteil wird in einer Vakuumdestillationseinheit destilliert. Der Destillationsanteil ist je nach Maschinenfabrikat, Filtertechnik und Anwendung unterschiedlich und variiert von 20 % bis 100 %.

Es ist sehr darauf zu achten, dass die Tanks von Wasser frei bleiben, da sich sonst Bakterien bilden. Aufgrund des hohen Siedebereichs der KWL kann nicht ausgeschlossen werden, dass ein gewisser Anteil niedrigsiedender Substanzen (Fettsäuren) ins Frischdestillat gelangt.

Deshalb gibt es Ansätze, mit sogenannten „fraktionierten Destillationen“ über Mehrfachdestillation eines Flottenanteils bei unterschiedlichen Temperaturen die sogenannten Niedrigsieder aus dem Siedebereich herauszufraktionieren. Diese Technologie hat sich verfahrenstechnisch als sehr aufwendig erwiesen. Das Resultat selbst bleibt umstritten, da die Substanzen, die man eliminieren möchte, im Siedebereich nicht exakt bestimmt werden können. Andererseits beginnt die Verdampfung des Lösungsmittels selbst bereits vor dem eigentlichen Siedebereich, sodass aufgrund der Mehrfachdestillation ein wesentlich höherer Anteil an Lösungsmittel in den Destillationsrückstand verbracht wird.

Flüssige Destillationsrückstände aus KWL-Anlagen sind grundsätzlich halogenfrei und werden entweder einer thermischen Verwertung zugeführt (guter Brennwert) oder in Spezialraffinerien zur weiteren Verwendung (Schmierstoffe) wiederaufbereitet. Feststoffrückstände (Filterkartuschen, Filterpulver) werden thermisch verwertet, eine Wiederaufbereitung ist auch hier in Zukunft nicht ausgeschlossen.

Die Entsorgung erfolgt nach entsprechenden gesetzlichen Abfallschlüsseln durch Fachbetriebe. (Anmerkung: Aufgrund besonderer Zulassungsbedingungen von Entsorgungs- bzw. Verwertungsanlagen sind Abweichungen von den Abfall- bzw. Reststoffschlüsseln in Ausnahmefällen möglich.) Eine Reststoffverwertung (z. B. durch destillative Aufarbeitung) hat Vorrang vor der sonstigen Entsorgung (Sonderabfallverbrennung, SAV).

Ein Absinken des Flammpunktes beim Betrieb von chemischen Reinigungsmaschinen mit KWL ist nicht sicher auszuschließen; hierzu kann es insbesondere durch das Einschleppen von Flüssigkeiten mit niedrigem Flammpunkt kommen.

Eine regelmäßige Flammpunktüberwachung des eingesetzten Lösungsmittels ist daher erforderlich. Die Überprüfung des Flammpunktes sollte in der Regel halbjährlich durch einen Sachverständigen – es muss nicht ein Sachverständiger nach § 14 GSG bzw. § 36 GewO (s. Ziffer 3.3 und 3.5.3) sein – vorgenommen werden. Sofern ein Absinken des Flammpunktes festgestellt wird, ist diese Frist zu verkürzen. Die Ergebnisse sind aufzuzeichnen und 3 Jahre aufzubewahren.

Wird ein Flammpunkt unter 55 °C festgestellt, so ist der Maschinenbetrieb sofort einzustellen und das Lösungsmittel auszutauschen.

Die KWL-Technologie bietet der europäischen Reinigungsbranche eine vielversprechende Alternative. Sie stellt eine dringend erforderliche Flexibilität wieder her, die durch das FCKW-Verbot verloren gegangen wäre und sichert sowohl lösungsmittel- als auch maschinentechnisch eine solide Basis für die Eventualitäten der Zukunft. Weitere neue Lösungsmittel werden jedoch auf den Markt kommen, um auch letzte Fragen der Umweltverträglichkeit konsequent zu beantworten und um neue Textilien und neue Kombinationen unterschiedlichster Materialien bearbeiten zu können.

Der Deutsche Textilreinigerverband hat mit aktiver Initialunterstützung die Entwicklung der KWL-Technik gefördert und somit erst möglich gemacht. Hierbei hat sich gezeigt, wie wichtig die Zusammenarbeit zwischen Industrie, Behörden und Verbänden ist.

Die Energiekosten für Strom und Dampf bewegen sich zwischen 5 und 10 % des Umsatzes. Circa 80 % des Stromverbrauchs wird als Kraftstrom zum Antrieb von Motoren an Reinigungsmaschinen, Kompressor, Absauganlage und Bügelgeräten benötigt. Der Rest entfällt auf Heizstrom (Bügeleisen) und Beleuchtung.

Wichtig bei der Stromversorgung ist die Ermittlung der Betriebslast. Die Betriebslast (Gesamtanschlusswert) der Reinigungsmaschine bestimmt in der Regel die Höhe des Grundpreises. Während dampfbeheizte Maschinen ausschließlich elektrische Antriebsleistung benötigen, kommt bei vollelektrischen Maschinen oder solchen mit eingebautem elektrischem Dampferzeuger noch der Heizstrom hinzu. Hier muss bei der Wirtschaftlichkeitsberechnung darauf geachtet werden, dass Kraft- und Heizstrom je nach Lastenverteilung zu unterschiedlichen Kosten führen.

Wie Sie durch moderne Energieeffizienz-Maßnahmen die Energiekosten senken.

Die wichtigsten Richtlinien und Vorschriften für Textilreinigungen

Alles über gasbeheizte Dampferzeuger in der Textilreinigung

Für Ihre allgemeine Kontaktanfrage füllen Sie bitte das nachstehende Formular aus. Wir werden uns anschließend mit Ihnen in Verbindung setzen. Ihre Anfrage wird selbstverständlich vertraulich behandelt.